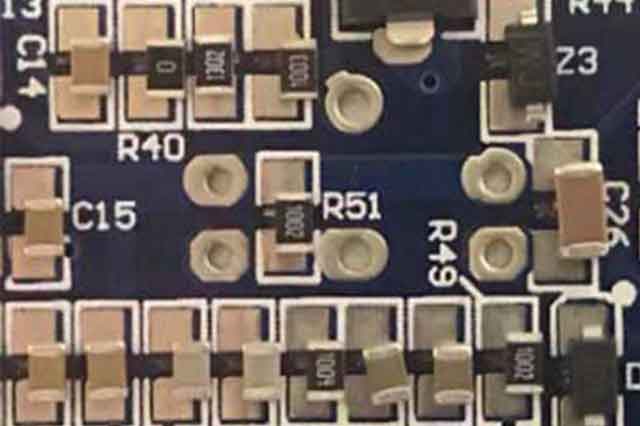

SMT元件偏移改善方案

發布時間:2024-07-17 14:20:03 分類: 新聞中心 瀏覽量:89

SMT(表面貼裝技術)作為現代電子組裝行業中的關鍵技術,其準確性和穩定性對于產品質量至關重要。然而,在實際生產過程中,SMT元件偏移是一個常見問題,可能由多種因素導致。為了改善這一問題,以下提出一系列改善方案。

一、原因分析

錫膏質量問題:錫膏的黏性不足或助焊劑含量過高,都可能導致焊接過程中元件移位。

設備校準與維護:貼片機、錫膏印刷機等設備的校準不準確或維護不足,會影響元件貼裝的精確性。

操作不當:如吸嘴氣壓設置不當、錫膏涂抹不均勻等,都會增加元件偏移的風險。

外部環境因素:加工環境的清潔度和穩定性不佳,如氣流擾動,也可能導致元件移動。

元器件與PCB板匹配問題:元器件尺寸、引腳與PCB焊盤不匹配,也可能導致焊接不良和偏移。

二、改善方案

1. 優化錫膏選擇與使用

選用高質量錫膏:選擇貼合度大、質量好的錫膏,確保其在焊接過程中具有足夠的粘性,以增強元器件與PCB板之間的粘結力。

控制助焊劑含量:選用合適助焊劑含量的錫膏,防止在焊接過程中因焊劑流量過大導致元件移位。

確保錫膏新鮮度:避免使用過期或長時間存放的錫膏,以減少助焊劑變質對焊接質量的影響。

2. 加強設備校準與維護

定期校準設備:使用高精度設備對定位坐標進行反復校準,確保貼片機等設備的精確度。

定期維護設備:定期對設備進行檢查和維護,防止設備老化或磨損導致的定位誤差。

檢查機器質量:定時檢查機器質量,及時排查質量隱患,確保設備處于最佳工作狀態。

3. 優化操作過程

調整吸嘴氣壓:在調試過程中認真仔細,確保貼片機吸嘴的氣壓設置適當,以增強元器件的貼裝壓力。

均勻涂抹錫膏:使用鋼網等工具將錫膏均勻、準確地印刷到PCB焊盤上,避免出現厚薄不均的情況。

保持環境穩定:保持加工環境的清潔和穩定,減少因外部環境因素引起的元器件移動。

4. 加強質量管理

嚴格質量控制:在SMT組裝過程中,對錫膏印刷質量、元件貼裝精度和焊接質量進行嚴格把控,確保每個環節都符合標準。

引入自動檢測:利用AOI(自動光學檢測)等先進技術手段,對焊接完成的PCB板進行高效、準確的檢測,及時發現并修復焊接缺陷。

5. 改進設計與材料匹配

優化PCB設計:在PCB設計時充分考慮元件的布局、走線、焊盤大小及間距等因素,以適應SMT工藝要求。

確保元器件與PCB匹配:選用與PCB板材料相匹配的元器件,確保其在焊接過程中能夠穩定貼合。

三、SMT元件偏移改善方案總結

SMT元件偏移是一個需要綜合多方面因素進行改善的問題。通過優化錫膏選擇與使用、加強設備校準與維護、優化操作過程、加強質量管理以及改進設計與材料匹配等措施,可以顯著提高SMT組裝的準確性和穩定性,減少元件偏移等不良現象的發生。同時,這也需要生產過程中的各個環節緊密配合、共同努力,以實現產品質量的持續提升。

深圳市托普科實業有限公司專注為電子制造商提供如下SMT設備:

印刷機、 SPI、貼片機、AOI、回流焊、X-Ray等整條SMT生產線設備;

上下板機、接駁臺、涂覆機、點膠機、接料機等SMT周邊設備;

飛達、吸嘴、板卡、氣閥、皮帶、零配件、耗材等服務和解決方案。